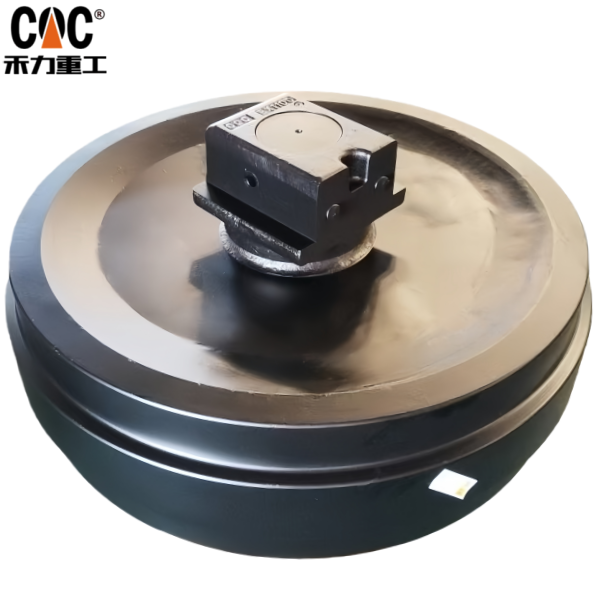

HITACHI 2044037 9101204 4390412 EX1100 Водилник за пневматски тркала AS/Зглобен склоп на пневматски тркала - произведено од HELI-CQC производител и добавувач на компоненти за шасија на багери за тешки услови/Производител на делови за багери за пневматски возила

Технички лист: Склоп на тркало и жлеб за водечка шина HITACHI EX1100 (P/N 2044037 / 9101204) – Произведено од HELI-CQC TRACK

Мета опис: Склоп на водечка шлемна тркало и зглобна лента HITACHI EX1100 со OEM квалитет (п/б 2044037/9101204).HELI-CQCПроизведува компоненти за шасија на багери за тешки услови со напредна технологија на ковање, термичка обработка и запечатување за максимална издржливост.

1. Идентификација на компоненти и функционален синопсис

OEM броеви на делови: 2044037, 9101204

Апликација: Багери гасеници од серијата Hitachi EX1100.

Имиња на компоненти:

- Тркало за водење на пругата: Исто така познато како долен валјак или долен валјак.

- Склоп на гасеничарска жица: Познат и како преден зглобен лост.

Производител и добавувач:ХЕЛИ-CQC ПИСКА, специјализиран производител на системи за подвозје за багери за тешки услови.

Овие две компоненти се критични елементи на долниот строј на багерот, кои работат заедно со ланецот на гасениците, запчаникот и носечките ваљаци за да формираат континуирано коло на гасениците.

- Водечко тркало на колосекот (IDLER):

- Примарна функција: Ја поддржува тежината на машината и го води долниот дел од ланецот на гасениците.

- Распределба на оптоварувањето: Го носи главното структурно оптоварување, рамномерно распределувајќи го по должината на долниот дел од шината за да се обезбеди стабилност на земјата и да се спречи прекумерно тонење.

- Водење на колосекот: Неговите двојни прирабници го одржуваат страничното порамнување на ланецот на колосекот, спречувајќи излетување од шините за време на движење и маневри со управувањето.

- Склоп на гасеничарска жица (предна жица):

- Примарна функција: Го води ланецот на гасениците на предниот дел од долниот дел од возилото и обезбедува прилагодување на затегнатоста.

- Дефиниција на контурата на пругата: Таа го насочува ланецот на пруги кон земјата, создавајќи ја карактеристичната „D-форма“ на јамката на пругата.

- Апсорпција на удари: Често вклучува пружина или хидрауличен амортизер за апсорбирање на ударните оптоварувања од пречките.

- Прилагодување на затегнатоста: Зглобот на тркалата е монтиран на механизам за затегнување (завртка или хидрауличен), што овозможува прецизно прилагодување на затегнатоста на ланецот на гасеницата, што е клучно за оптимални перформанси и работен век.

2. Детални технички спецификации и инженерски дизајн

HELI-CQCпроизведува овие компоненти за да ги задоволи ригорозните барања на багерот EX1100 од класата 100 тони, користејќи напредно инженерство и наука за материјали.

A. Материјална наука и ковање:

- Материјал на јадрото: И водечкото тркало и тркалото со жлеб се топло ковани од легури на челик со висока содржина на јаглерод и манган, како што се 50Mn или 60Si2Mn. Овој процес на ковање создава супериорен проток на зрна што ја зголемува цврстината на удар и отпорноста на замор далеку над еквивалентите од леано железо.

- Вратила и втулки: Машински изработени од легирани челици со висока цврстина (на пр., 42CrMo, 40Cr) и спарени со втулки од синтерувана бронза или дуплекс челик отпорни на абење за да се обезбеди долготрајност под ротациони сили со големо оптоварување.

Б. Напредна термичка обработка:

- Гасење и калење (Q&T): Целата компонента се подложува на овој процес за да се добие цврсто, еластично јадро (приближно 30-40 HRC) способно да издржи масивни ударни оптоварувања без пукање.

- Индукциско стврднување: Критичните површини за абење - патеката на тркалачкиот контакт и водечките прирабници на водечкото тркало и работ на жицата за заби - се индукциски стврднуваат до длабочина од 5-8 mm, со што се постигнува површинска тврдост од 58-62 HRC. Ова обезбедува исклучителна отпорност на абразивно абење во сурови услови на рударство и вадење камен.

C. Систем за запечатување (дизајн со повеќестепен лавиринт):

HELI-CQCкористи најсовремен систем за запечатување кој е клучен за животниот век на компонентите во контаминирани средини.

- Примарна заптивка: Заптивка за усни од нитрилна бутадиенска гума (NBR) со пружина, за издржливост која одржува постојан контакт со прстенот за абење.

- Лавиринт заптивка: Комплексна, повеќеканална механичка заптивка дизајнирана да создаде кривулеста патека што ефикасно ги заробува и исфрла абразивните честички (кал, песок, прашина).

- Бариера за маснотии: Шуплината на заптивката е исполнета со високотемпературна, водоотпорна маст од литиум-комплексот, создавајќи бариера за позитивен притисок што дополнително спречува навлегување на загадувачи и обезбедува континуирано подмачкување на внатрешните површини на втулката.

D. Подмачкување и одржување:

Дизајнирани како запечатени и доживотно подмачкувани компоненти, тие не бараат рутинско внатрешно подмачкување. Обезбедени се надворешни фитинзи за подмачкување за прилагодување на затегнатоста на шината (задна жица) и за прочистување на надворешните заптивни шуплини.

3. HELI-CQC Протокол за производство и обезбедување квалитет

HELI-CQCПроизводствениот процес е структуриран околу прецизност и контрола на квалитетот.

- Работен тек на производство: Сертификација на суровини → Ковање со калап → Груба обработка → Калење и калење → Индукциско стврднување → Прецизна CNC завршна обработка → Склопување на заптивки и лежишта → Тестирање на перформанси → Антикорозивно боење и пакување.

- Сеопфатна контрола на квалитетот:

- Димензионална инспекција: 100% верификација со употреба на прецизни мерачи, калипери и машини за мерење на координати (CMM) за да се обезбеди димензионална усогласеност со OEM.

- Верификација на тврдост: Тестови од Роквел и Бринел и на јадрото и на површините за абење за секоја производствена серија.

- Недеструктивно тестирање (NDT): Инспекција со магнетни честички (MPI) се користи за откривање на какви било подповршински дефекти или пукнатини во кованите компоненти пред машинска обработка.

- Тест на ротационен вртежен момент: Секоја склопена единица се тестира за мазна, слободна ротација со наведени вредности на вртежен момент, со што се потврдува правилното заптивање и инсталација на лежиштата.

- Тест за протекување на заптивката: Тестот за слабеење на притисокот ја потврдува интегритетот на целиот систем за заптивање, осигурувајќи дека е непропустлив на контаминација.

4. Анализа на режимот на дефект и предности на издржливоста

КористењеHELI-CQCкомпонентите ги ублажуваат честите дефекти на подвозјето:

- Предвремено абење на прирабницата: Се бори против длабинско индукциско стврднување.

- Дефект на заптивката и внатрешна контаминација: Спречено со дизајнот на повеќестепена лавиринтна заптивка.

- Запленување на компонентите: Се избегнува преку прецизни внатрешни толеранции и ефикасно запечатување.

- Фрактури на јадрото: Ублажени со кованата конструкција и соодветната цврстина на јадрото од Q&T термичката обработка.

5. HELI-CQC TRACK: Стратешки партнер за производство

HELI-CQCпретставува врв на производството на подвозја за тешки возила, нудејќи:

- OEM директна замена: Компонентите се дизајнирани за совршена заменливост со оригиналните делови на Hitachi.

- Интегрирано вертикално производство: Целосната контрола врз процесот на производство, од ковање до склопување, гарантира постојан квалитет и ефикасност на трошоците.

- Докажани перформанси на терен: Деловите се дизајнирани и тестирани да испорачаат работен век споредлив со или подолг од OEM компонентите во слични работни услови.

- Способност за глобален синџир на снабдување: Капацитет за опслужување на меѓународните пазари со сигурна логистика, обезбедувајќи намалено време на застој за операторите на опрема ширум светот.